Chuyển đổi nhanh – SMED là phương pháp được Shigeo Shingo cùng với Taiichi Ohno phát triển trong nhà máy sản xuất của Toyota nhằm rút ngắn thời gian thay khuôn của máy dập 1000 tấn từ 4 GIỜ xuống còn 3 PHÚT. Bài viết dưới đây sẽ chia sẻ rõ hơn về phương pháp này.

1. SMED là gì?

SMED là viết tắt của Single – Minute Exchange of Dies, là một trong những công cụ của hệ thống sản xuất tinh gọn. Trong sản xuất, thay đổi dụng cụ và khuôn mẫu mất một khoảng thời gian đáng kể. Trong khi đang thay đổi dụng cụ hoặc khuôn mẫu, dây chuyền sản xuất phải ngừng hoạt động, dẫn đến mất thời gian và các chi phí liên quan. Ngoài ra, thời gian chết để thay đổi dụng cụ hoặc khuôn đúc gây ảnh hưởng đến các quyết định sản xuất khác.

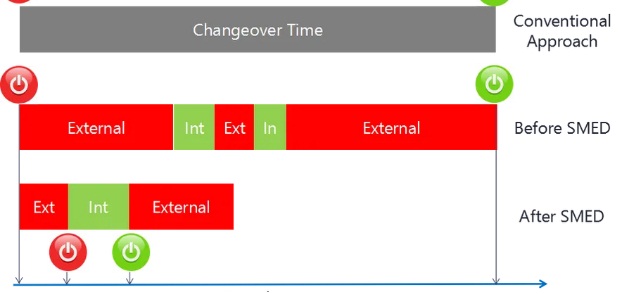

SMED là phương pháp giúp giảm thời gian chuyển đổi của một quá trình sản xuất hay máy móc, thiết bị từ sản phẩm này sang sản phẩm khác. Nói rõ hơn là khi sản phẩm cuối cùng của mẻ / dòng sản phẩm A chạy xong, máy móc thiết bị cần được dừng lại, khóa an toàn, dây chuyền sản xuất được dọn dẹp sạch sẽ, dụng cụ được trả lại vị trí trước đó. Tiếp theo, các dụng cụ mới sẽ được lắp đặt để tạo để tạo điều kiện cho việc sản xuất mẻ sản phẩm B kế tiếp. Khi đó, thời gian dừng máy để thay đổi, chuẩn bị xem như là thời gian chết, không tạo ra giá trị (Non Value Added). Khoảng thời gian này có thể được cải tiến thông qua SMED. Hơn nữa là giảm đến “single-minute”, tức là giảm thời gian chuyển đổi xuống số phút chỉ còn là một con số, hay nói cách khác là giảm hẳn xuống dưới 10 phút.

2. Tiến hành SMED

Để thực hiện SMED, trước hết cần xác định được các yếu tố trong quá trình chuyển đổi. Bao gồm:

- Internal (yếu tố bên trong): các thao tác, thay đổi chỉ có thể thực hiện được khi dừng máy

- External (yếu tố bên ngoài): các thao tác, thay đổi có thể thực hiện được cả khi không cần dừng máy

- Thao tác không cần thiết

Các bước thực hiện:

3. Lợi ích của SMED

- Giảm chi phí sản xuất: chuyển đổi nhanh hơn nghĩa là thời gian dừng máy ít hơn

- Giải quyết lãng phí do chờ đợi

- Mức tồn kho thấp hơn

- Khởi động máy ít trục trặc hơn: quy trình chuyển đổi được chuẩn hóa, giúp gia tăng tính nhất quán và hiệu suất hoạt động…