1. OEE là gì và các khái niệm cơ bản về hiệu suất tổng thể

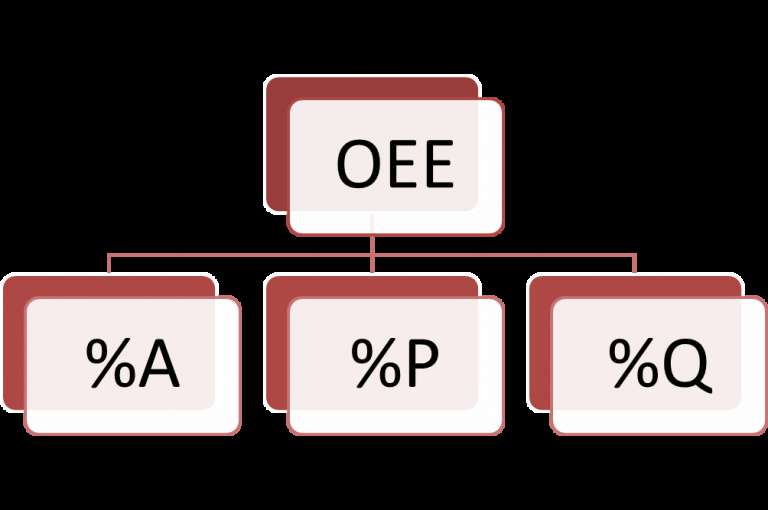

1.1. Hiệu suất tổng thể thiết bị (Overall Equipment Efficiency- OEE) là gì?

OEE là gì ? OEE nghĩa là”Hiệu suất tổng thể của thiết bị”. OEE ảnh hưởng bởi các yếu tố là Mức hữu dụng (%A-Availability), hiệu suất máy (%P-Performance) và tỉ lệ sản phẩm đạt chất lượng (%Q-Quality product rate). OEE = %A * %P * %Q

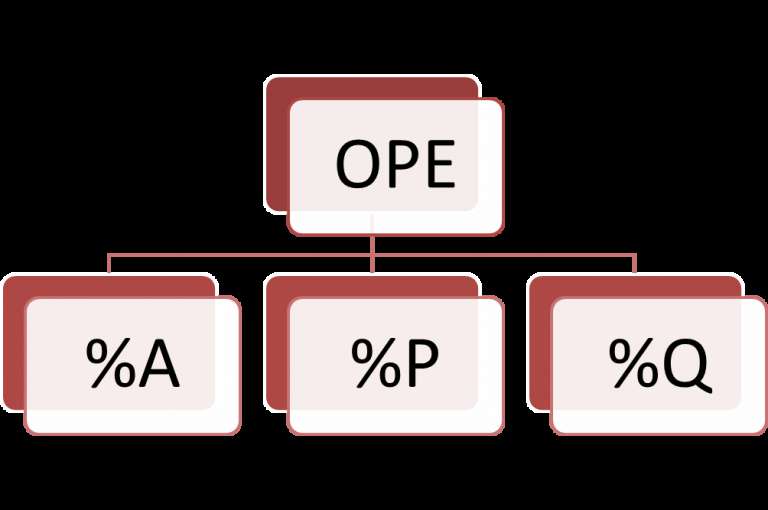

1.2. Hiệu suất tổng thể quy trình (Overall Plant Efficiency OPE) là gì?

Overall Plant Efficiency (OPE) được hiểu là “Hiệu suất tổng thể của nhà máy”. OPE cách tính giống như cách tính OEE. OPE = %A * %P * %Q nhưng trong một số trường hợp có thể lấy bằng OEE của quy trình cổ chai của nhà máy.

2. Cách tính OEE ( Overall Equipment Efficiency)

Hiệu suất chung của thiết bị được tính như sau: OEE= %A * %P * %Q trong đó:

- Avalability (Mức độ hữu dụng): Được tính bằng tỉ lệ giữa thời gian chạy máy thực tế và thời gian chạy máy theo kế hoạch.

Mức độ hữu dụng (%A) = (Thời gian vận hành máy thực tế)/(Thời gian chạy máy theo kế hoạch)*100% - Performance (Hiệu suất thiết bị): Ảnh hưởng bởi minor stoppage và speed của thiết bị.

(%P) = %Pm * %Ps trong đó:

%Pm (Minor) = (Thời gian chạy có sản lượng)/(Thời gian vận hành thực tế) 100%

=(Sản lượng sản xuất được)/(Công xuất máy thực tếThời gian vận hành máy)*100%

%Ps (Speed) =(Công xuất máy thực tế (tức thời))/(Công xuất máy thiết kế) - Quality product rate (Phần trăm chất lượng): Tỉ lệ phế phẩm sản xuất ra đạt chất lượng trên tổng thể sản phẩm được sản xuất ra.

%Q= Sản lượng đạt chất lượng / Tổng sản lượng sản xuất.

Sau đây chúng ta sẽ tìm hiểu một số thuật ngữ liên quan trong công thức trên:

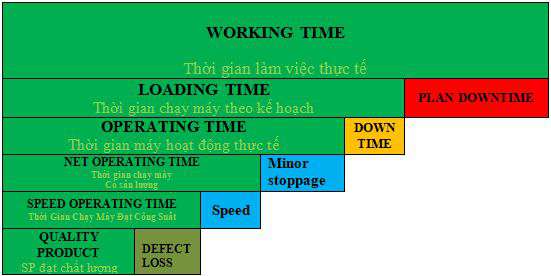

Ta có:

- Working time – Thời gian làm việc thực tế là thời gian sản xuất trong năm: 1 năm, hoặc 1 tháng.

- Loading time – Thời gian chạy máy theo kế hoạch là thời gian kế hoạch sản xuất của công ty sau khi trừ đi thời gian dừng có kế hoạch. Thời gian dừng có kế hoạch bao gồm các ngày lễ hàng năm, các ngày nghỉ riêng của công ty: Bảo trì máy hàng năm, event…

- Operating time – Thời gian vận hành máy thực tế sau khi lấy thời gian chạy máy theo kế hoạch trừ đi thời gian hư hỏng, lỗi quy trình… của quy trình /nhà máy

- Net operating time – Thời gian thực tế mà máy chạy có sản lượng bằng thời gian vận hành máy thực tế trừ đi khoảng thất thoát chạy không tải, dừng nhỏ.

- Speed operating time – Thời gian chạy máy đạt công suất bằng thời gian chạy máy có sản lượng trừ đi phần thất thoát về công suất.

- Quality product – Sản phẩm đạt chất lượng bằng tổng sản lượng trừ đi phần sản phẩm không đạt chất lượng.

3. Các thất thoát ảnh hưởng đến OEE là gì ?

Thất thoát trong TPM theo nguyên gốc TPM được phân chia thành 16 thất thoát chính. Trong đó có 8 thất thoát liên quan đến hiệu quả thiết bị, 5 thất thoát cản trở hiệu quả nguồn lao động và 3 thất thoát liên quan đến hiệu quả của nguyên liệu, năng lượng.

Sau đây chúng ta cùng tìm hiểu về 8 thất thoát (loss) liên quan đển hiệu quả thiết bị:

- Loss 1: Equipment failure loss (Dừng máy do máy hư hỏng) – Thất thoát về chức năng máy móc dừng hoặc chức năng máy móc xuống cấp.

- Loss 2: Set‐up &adjustment loss (Cài đặt và điều chỉnh)– Thất thoát liên quan đến hoạt động cài đặt máy móc để thay đổi, điều chỉnh hoạt động sản xuất.

- Loss 3: Cutting blade and jig change loss (Thay thế phụ tùng, thiết bị)– Thất thoát liên quan đến việc thay đổi các thiết bị hao mòn theo thời gian của hoạt động sản xuất.

- Loss 4: Start up & low down loss (Khởi động và tắt máy)– Thất thoát về tốc độ và sản lượng khi khởi động và tắt dần máy móc.

- Loss 5: Minor stoppage and idling losses (Gián đoạn và chạy không tải)– Là thất thoát về công suất chạy máy do những sự cố nhỏ, không xác định thời gian được rõ ràng, hoặc máy phải chạy không tải.

- Loss 6: Speed loss (Thất thoát về tốc độ)– Là thất thoát về tốc độ máy (ton/hour) khi máy chạy không hết công suất thiết kế.

- Loss 7: Defects and rework loss (Phế phẩm và sản xuất lại)– Là thất thoát về sản phẩm hư hỏng không sử dụng được và thất thoát về thời gian, chi phí để chỉnh sửa, làm lại sản phẩm đó.

- Loss 8: Shutdown loss (Dừng máy theo kế hoạch)– Dừng máy có kế hoạch (Cúp điện lực, dừng máy để PM, dừng máy ăn cơm…). Thất thoát này không ảnh hưởng đến hiệu suất tổng thể thiết bị nhưng làm làm giảm thời gian sản xuất dẫn đến làm giảm sản lượng sản xuất của thiết bị, quy trình.

Trên đây là định nghĩa về 8 thất thoát ảnh hưởng đến hiệu quả thiết bị, quy trình.